符合市场需求的玻璃瓶制造程序

玻璃瓶生产过程中,会产生各种的缺陷产品,给产品带来严重隐患。为了提高玻璃瓶出厂质量,玻璃瓶厂家现在靠人工检查挑除废品。但人工检查速度慢,需要占用大量的人力、物力资源和场地资源,而且人眼极易出现疲劳和疏忽的情况。随着计算机技术不断发展,现在已经逐步使用计算机代替人工进行质量检测,这样检测标准可以通过系统进行设置,不受主观因素的影响,连续准确可靠地完成检测工作。

玻璃瓶质量检测要求

本系统针对药用玻璃瓶的缺陷检测,包括白色瓶、棕色瓶及有刻度的玻璃瓶等,如图1所示。

图1 待检测玻璃瓶示例

系统主要检测功能包括:

A、尺寸检测(包括玻璃瓶瓶高、玻璃瓶身外径、玻璃瓶口外径、玻璃瓶口高度等);

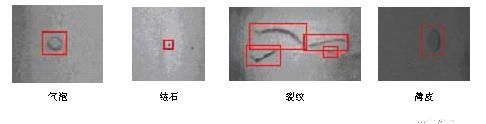

B\玻璃瓶身外观缺陷(包括气泡、杂质、褶皱、横竖条纹、粘连、结石、裂纹、刻痕、擦伤及明显的油脏、手印等);

C、玻璃瓶底缺陷从侧面可以拍摄到(包括瓶底凹凸不平、底刺、偏底等);

D、玻璃瓶肩部缺陷(包括斜肩、歪瓶、与瓶身类似的外观缺陷等);

E、玻璃瓶口部分的检测内容是除了检测玻璃瓶瓶身外观上那些缺陷类型外,还需要检测缺口、破口、圆口不齐等缺陷。

硬件设计

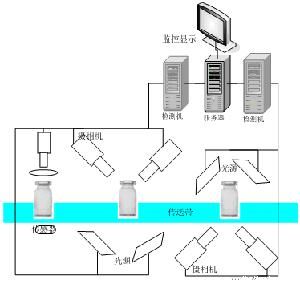

根据检测缺陷类型的需求,系统采用五台高速摄像机,当玻璃瓶在传送带上的运动过程中,系统采用外触发方式在固定位置准确抓拍四个侧面的图像和一个玻璃瓶口图像,然后图像传输到两台高性能处理器中进行处理和分析计算,其结果汇总到一台服务器上进行统一控制和显示。摄像机选用大恒DH-HV1310FM,分辨率为1280*1024,支持8bit或12bit输出。四个侧面摄像机之间的夹角为90度,保证整个瓶的检测没有盲区。玻璃瓶口部分单独采用一个相机进行处理,采用碗形灯光源进行拍摄图像。

根据缺陷的特征综合分析,发现对于玻璃瓶身外侧缺陷,采用高亮度背光源的打光方式能很好地反映各种缺陷;对于玻璃瓶口表面缺陷,考虑生产线特点和充分反映玻璃瓶口表面缺陷的要求,自行设计一种碗形光源,这样在不改变现有生产线设备上很好地检测玻璃瓶口部分缺陷。

由于生产线上玻璃玻璃瓶的类型可能会根据需求经常更换(玻璃瓶高度范围在15-150mm),镜头的选择我们充分考虑这个因素,采用的是computar公司的M3Z1228C-MP变焦镜头,在本系统中获得较好的图像,同时满足不同尺寸的玻璃瓶在视场内成像要求。

同时设计一个专用的信号处理器,接收处理传感器的触发信号,同时将触发信号转发到摄像机。另外可由接收图像处理器发送来的剔废信息,通过编码器自动计算延迟行数并准确输出剔废触发信号。

硬件整体结构如图2所示:

图2 硬件系统结构原理图

软件设计

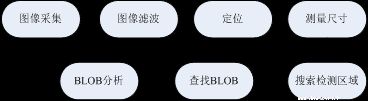

整个系统软件采用VC++6.0开发,分为两个部分:服务器部分完成信息的综合,数据存储以及后续的检测结果信息统计分析;检测端部分主要完成图像采集和缺陷分析。对于检测系统来说,其核心部分为缺陷检测算法部分,系统算法部分是基于DHImage库的基础上自行开发完成,检测算法流程如图3所示。

图3 检测算法流程图

由于在生产线中输送玻璃的传送带有时会发生抖动,导致拍摄的玻璃瓶图像发生倾斜,为了精确地测量相关尺寸,我们必须对玻璃瓶进行定位。系统首先查找玻璃瓶外轮廓,然后采用基于轮廓配准的方法来精确定位,这为后续尺寸测量提供很好地保证。为了减少图像边缘很多阴影干扰,同时获得尽可能大的检测区域,我们在分析缺陷前增加了一个搜索检测区域的步骤,主要就是根据玻璃瓶自身特点自动计算内部实际区域,同时对于一些在边缘的缺陷(气泡,裂纹)进行预判。在后面的BLOB(连通区域块,可能是缺陷或是干扰)分析中,我们充分考虑玻璃瓶挂霜不均匀性,玻璃瓶厚度不均匀性等的影响,并对薄皮、炸身等不明显缺陷特征进行深入分析,其中部分缺陷图像示例如图4所示,开发一套专门针对玻璃瓶缺陷分析的算法模块。

图4 部分缺陷图像

现场测试结果

在系统开发阶段,我们在实验室采用与现场类似的传送带和输瓶机等机械设备,设计安装一套玻璃瓶自动输送系统,通过在实验室连续一个月的系统测试后,我们把这套系统分阶段地安装在白色瓶、白色带刻度瓶、棕色瓶、棕色带刻度瓶以及管瓶生产线,其系统主监控界面如图5所示。

图5系统运行主界面

在实际使用中我们根据各种不同种类玻璃瓶特点,完善检测算法,最后进行优化整合,现在检测系统根据选择不同选项,灵活地根据生产需要检测不同种类的玻璃瓶。

通过一年多现场使用表明,该系统完全能满足药用玻璃瓶质量检测要求,大大提高其生产效率,同时为生产合格的产品提供有效保证。但为了提供完美的检测设备,我们在保证现有检测速度的同时需要在以下几个方面继续研究:对于瓶口有螺纹部分缺陷的研究;对于不规则刻度部分缺陷的研究;对于瓶底部分小缺陷研究;完善对缺陷玻璃瓶的错误类型统计分析,为工厂改进生产工艺提供参考